Durch den Wegfall der Mastbox mit dem Mastfuss darin, ist auch der Decksbalken an der vorderen Kante der Mastbox hopps gegangen. Dieser Decksbalken war auch nicht durchlaufend sondern bestand nur aus zwei Teilstücken, die von den Balkwegern bis zur Platte auf der Mastbox geführt wurden.

Neuer Decksbalken Schott 3, Januar 2019

Ich fand diese Lösung sowieso recht wackelig und entschied mich dort einen neuen Decksbalken einzubauen. Bevor der ursprüngliche Decksbalken über Bord ging, hab ich noch die Biegung auf eine Schablone übertragen. damit konnte ich dann einen neuen Decksbalken aus einer verleimten Multiplexplatte ausschneiden und an der ursprünglichen Stelle einpassen. Das klingt jetzt recht einfach, aber durch den nach achtern breiter und nach unten schmaler werdenden Rumpf musste ich ziemlich oft zwischen Schleifmaschine und Boot hin- und her laufen. Mit der Schmiege konnte ich mir irgendwie behelfen. Es blieb aber trotzdem recht tricky.

Am vorderen Decksbalken kann man schön sehen, dass hier eine vorlichere Position des Decksbalkens angestrebt wird, damit der Mast weiter in Richtung Bug rutschen kann.

Neues Schott 3 und Kielsohle, Februar 2019

achdem der neue Decksbalken angepasst und vorbereitet war, konnte ich mich um das neue Schott kümmern. Ich wollte natürlich Fortschritt sehen und den neuen Decksbalken gleich einkleben. Doch wie sich heraus stellte, hätte ich dann das Schott nicht mehr hinein bekommen. Also musste ich erst die Kielsohle anfertigen und einkleben damit dann das Schott daran angepasst werden konnte. Und erst mit dem Einbringen des Schotts konnte dann auch der Decksbalken verklebt werden.

Bei der Kielsohle hab ich bestimmt 100x nachgemessen, damit ich die Oberkante, auf der später dann der Mast stehen soll, auch wirklich parallel zum späteren Deck hinbekomme. Denn wenn der Mastfuss, so, wie ich mir das vorgestellt habe, verschiebbar sein soll, dann muss er in der max. hinteren Position genauso hoch stehen wie in der max. vorlichen Position. Sonst passt das später nicht mit dem Decksausschnitt, der ja auch mittels Distanzklötzen veränderbar ist.

Damit die obere Kante, auf der später die Mastfuss Vorrichtung ruht, auch wirklich gerade ist, hab ich mir eine schöne Kreissäge gekauft. So eine, die man entlang einer Aluminium Schiene führt. Gab es natürlich, wie der Zufall es so will, im Angebot. Und wo schneidet man so etwas zu? Natürlich da wo man sich nicht den Arsch abfriert und wo man seine Ruhe hat. Zu Hause im Wohnzimmer, wenn die Frau gerade mal zum Einkaufen ist 😉

Neuer Decksbalken und aussteifen im Vorschiff, Februar 2019

Jetzt ist der vordere Decksbalken an der Reihe. Das mit den Zapfen in den Balkwegern hab ich mir gespart. Ich habe das mit Epoxy und mit Matte verklebt.

Wie man sehen kann, hab ich erst den Rumpfbereich mit dünnen Sperrholzplatten verstärkt und den alten Decksbalken noch zum Fixieren der Gurte und Zwingen verwendet. Erst zum Schluss hab ich den alten Decksbalken entfernt.

Zum Schluss noch etwas dünne Matte auf das Sperrholz am Rumpf (110g) und das Schott 2x mit Epoxy gestrichen damit es gegen Feuchtigkeit geschützt ist. Es wird später noch einmal mit Epoxy gestrichen, um auf Nummer sicher zu sein.

Boden im Cockpit verstärken, März 2019

Das Schott konnte ich noch kurz vorm Winterurlaub einkleben. Nach dem Snowboarden am Kronplatz ging es dann mit der Verstärkung im Cockpit weiter. Da mein zartes Gewicht von oben auf den Boden einwirkt, muss der ziemlich steif sein, um Bewegung zu vermeiden.

Das ging immer nur Stück für Stück. So viele Gurte und Klötze hat man ja nun auch nicht rum liegen.

Auch hier wird dünne 110g Matte über das Sperrholz gezogen und damit es an den Kanten am Sperrholz schön anliegt, hab ich die Kanten entsprechend abgeflacht.

Boden achtern verstärken, Mai 2019

Abslippen ist vorbei und die Bootshalle wieder schön Leer. Im Winter kommen durch die Umwege um die Boote ordentlich Schritte zusammen. Jetzt geht es wieder auf direkter Linie. Auch ist die OK etwas näher an die Werkbank heran gerutscht.

Die beiden äusseren Bereiche am achterlichen Rumpf müssen auch verstärkt werden. Die waren schon recht weich und beim Gleiten soll der Rumpf an dieser Stelle die Form halten damit es keine Beule nach Innen gibt und der Rumpf sich am Wasseer fest saugt. Schleifen, schleifen, schleifen und dann die Verstärkung einkleben. Auch hier dünne Matte drüber.

Beschaffung Holz, Juni 2019

Irgendwann werde ich Holz für das Deck und für die Schotts brauchen. Da kann es nicht schaden, wenn man es schon mal griffbereit hat, um entsprechend handeln zu können.

Die Wahl des Holzes, Bestimmung der Menge und die Beschaffung war der reinste Eiertanz!

Zuerst hab ich mich zwei Wochen gequält, um die richtige Menge zu ermitteln. Ich Musste das Deck (Vordech und Achterdeck), die Seitedecks (Sitzflächen) und die Schotts aus entsprechend vielen Platten heraus bekommen. Ich kam zu dem Schluss, dass ich mit zwei grossen Platten (153cm x 250cm) hinkomme. Alledings habe ich dabei keinen Spielraum für Fehler. Alles was ich daraus baue muss beim ersten Versuch klappen. Schön, wenn man keinen Druck beim Arbeiten hat.

Dann hab ich verschiedene Shops abtelefoniert und Piratenfreund Lukas (Bootsbau Meister!) befragt. Der konnte mir einen Kontakt vermitteln und ein Angebot erstellen lassen. Zum Glück hab ich mir das alles vorher noch mal durchgelesen, denn für den Transport hätte der Lieferant einen Trennschnitt bei 120cm gebamcht damit alles besser auf die Palette passt. Da hätte ich fast 700€ versenkt.

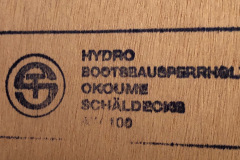

Vom Wunschdeck mit Messerschnitt in Sapeli hab ich mich dann auch verabschiedet. Das hätte das Budget gesprengt. Ich bin dann bei Okoumé Schälfurnier (kochfest verleimt) geblieben und habe das Holz dann selber mit einem Anhänger abgeholt. Die beiden Platten konnte ich in bar und ohne Rechnung bekommen, somit hab ich nur ca. 170€ für beide Platten bezahlt.

Der Zuschnitt erfolgte dann wieder mit der neuen Alu-Schienen-Kreissäge im heimischen Wohnzimmer als meine Frau mal wieder „kurz“ zum Einkaufen war.

Damit sich im Club keiner der Kameraden ein Stück zum Eigenbedarf vom Sperrholz abschneidet, hab ich es hochkant im Schlafzimmer hinter dem Schrank gelagert und ab und zu mal gewendet damit es sich nicht zu sehr wirft.

Nun konnte ich immer, wenn ich Holz zum bauen brauchte, mir das entsprechende Stück von zu Hause mit in den Club nehmen.

Schott 1 erneuern, Juni 2019

Jetzt, da das Holz auf Abruf zu Hause lagert, konnte es mit dem ersten Schott los gehen. Ich hab mich da erst mal für das hintere entschieden, da es etwas anspruchsloser zu sein schien.

Opas Supertool ausgewickelt und die Verklebung des Schotts entlang des Rumpfes aufgetrennt. Schott raus und mit dem inzwischen vorliegenden Winkelschleifer die alten Laminatstellen bereinigt und eben geschliffen.

Dann erst eine Schablone aus Pappe gebastelt und davon eine weitere Schablone aus Hartfaser angefertigt. Wie gesagt, ich hatte nur einen Versuch pro Teil.

Wichtig war noch, dass der Ausschnitt für den Inspektionsdeckel schon drin ist. Im eingebauten Zustand bekommt man diesen Ausschnitt nicht mehr schmerzfrei hin. Anschliessend einkleben und dann verfugen.

Beim Verkleben hab ich es immer so gemacht, dass ich die „Pampe“, bestehend aus Epoxy und Microballons, angerührt und die zu verklebenden Kanten vorher beidseitig mit reinem Epoxy eingestrichen hab. Das verhindert, dass Epoxy aus der Pampe vom rohen Holz abgesaugt wird. Also erst das rohe Holz einpinseln, etwas warten und dann das Schott einsetzen. Anschliessend mit der Pampe verfugen. Für diese Hohlkehlen, in die dann später noch mal Matte eingeklebt wird, hab ich einen Spachtel am Schleifbock schmal und vorne einen Radius dran geschliffen. Alternativ kann man auch einen Eisstiel benutzen oder beim HNO Arzt einen Zungenspaten mopsen.

Schott 2 erneuern, Juli 2019

Nachdem ich mit dem hinteren Schott schon geübt habe, konnte ich mit dem vorderen Schott des Cockpits weiter machen.

Gleiches Vorgehen: Verklebung auftrennen, Schott raus, alte Klebenähte mit dem Winkelschleifer wegschleifen und dann mit zwei Schablonen das neue Schott anfertigen.

Gefahr war hier, dass durch die recht schmale Stelle über dem Schwertkasten, dass das Schott beim Einbau zerbrechen könnte (Es ist nur Holz für einen Versuch vorhanden!).

Um dieses Risiko zu eleminieren, musste das Einsetzen am besten gleich beim ersten Versuch klappen. Zusätzlich habe ich mit Schraubzwingen und zwei Holzleisten die schmale Stelle verstärkt. Das Einsetzen hab ich dann mit Cordula zusammen gemacht. Frauen haben da einfach mehr Gefühl 😉

Erster Versuch und Schwupps war das Schott drinne. Lag natürlich an der weiblichen Intuition (und nicht etwa an meinen Schablonen und der präzisen Vorarbeit).

Allerdings war der Weg zum Einbau des Schotts nicht ganz so linear. Bei den Vorbereitungen hab ich nämlich gesehen, dass der Schwertkasten gerissen war und man zwischen Rumpf und Schwertkasten hindurch sehen konnte. Wieder so eine Planänderung, die man überhaupt nicht auf dem Schirm hatte. Schöner Mist. Erst Schott einkleben und dann den Riss, der ja unter dem Schott weiter geht, kleben macht keinen Sinn. Also erst mal den Riss fixen und dann das Schott einsetzen.

Ich hab dann erst mal den Riss auf beiden Seiten aufgeweitet und sauber gemacht. Anschliessend angedicktes Epoxy angerührt und in den Riss gefüllt. Vorher von aussen Tape auf die Riss Linie geklabt damit das Epoxy auch da bleibt wo es hin soll. Dann Spanngurte um das Boot und den Riss somit zusammen gedrückt.

Dann noch eine Holhkehle entlang der Schwertkasten-Rumpf-Linie gezogen und mit einer Matte den Schwertkasten wieder dauerhaft mit dem Rumpf verbunden.

Gerissener Schwertkasten und andere Kleinigkeiten, September 2019

Schott drinnen, Schwertkasten wieder fest. Nun noch die Fehlenden Hohlkehlen an Schott und Schwertkasten gezogen und mit Matte verklebt. Dann noch den Grossshotpunkt verklebt. Den hab ich dann aber später aber wieder abgeflext und eine Brücke für die den Fussblock gebaut.

An einigen Stellen löst sich der Rumpf von den Aussenwegern. Da kam dann wieder angedicktes Epoxy zum Einsatz. Mit einer Spritze konnte ich das auch in etwas kleinere Öffnungen einbringen. Dann den Rumpf mittels Tape an die Aussenweger angedrückt.